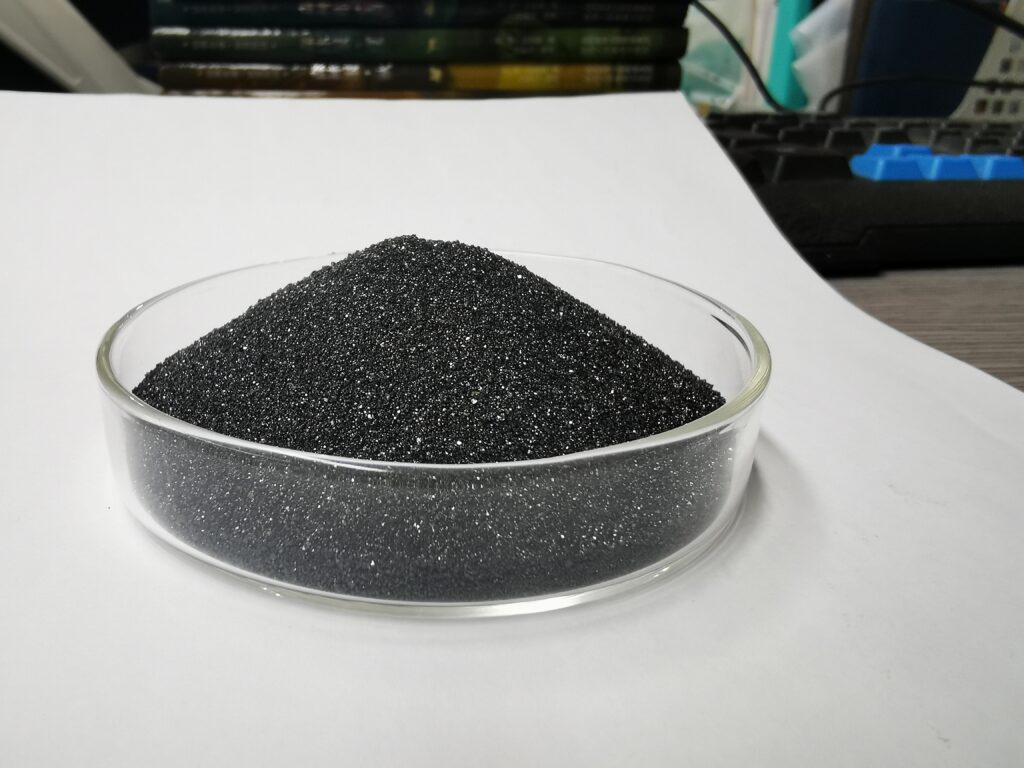

Le sable de chromite (FeCr₂O₄) est un matériau réfractaire de première qualité, essentiel dans l’industrie de la fonderie pour la production de marteaux résistants à l’usure de haute qualité et d’autres pièces résistantes à l’abrasion, généralement fabriquées en acier à haute teneur en manganèse (acier Hadfield, par exemple, ZGMn13) ou en fer à haute teneur en chrome .

Son utilisation ne concerne pas l’ensemble du moule mais plutôt un matériau de revêtement stratégique pour résoudre des problèmes spécifiques inhérents à la coulée de ces alliages difficiles.

| Article | Unité | Indice |

| Cr2O3 | % | 46,0 min |

| SiO2 | % | 1,0 max |

| FeO | % | 26,5 max |

| Haut | % | 0,30 max |

| MgO | % | 10,0 max |

| Al2O3 | % | 15,5 max |

| P | % | 0,003 max |

| S | % | 0,003 max |

| Cr/Fe | / | 1,55:1 |

| Densité apparente | g/cm3 | 2,5-3 |

| Couleur | / | Noir |

| PH | / | 7-9 |

| La quantité d’acide | / | 2 ml (maximum) |

| Pourcentage de sol | % | 0,1max |

| Pourcentage d’humidité | % | 0,1max |

| Le fritté | 1600 | |

| Pourcentage d’acide libre présent dans le sable | % | 0 |

| Densité de remplissage | g/cm3 | 2.6 |

| Point de frittage | 1800 min | |

| Température de fusion | 2180 |

Pourquoi le sable de chromite est-il essentiel pour des marteaux résistants à l’usure ?

Les marteaux résistants à l’usure sont soumis à des chocs et à une abrasion extrêmes. Pour ce faire, ils sont moulés dans des alliages particulièrement exigeants pour le procédé de fonderie :

Températures de coulée très élevées : dépassant souvent 1 500 °C (2 732 °F).

Activité élevée des oxydes métalliques : les alliages riches en manganèse (Mn) et en chrome (Cr) sont très réactifs à l’état fondu.

Retrait élevé : ces alliages se contractent considérablement lors de la solidification, créant une contrainte sur le moule.

Avantages du sable de chromite :

Réfractarité exceptionnelle : Avec un point de fusion supérieur à 1850°C (3362°F), il reste solide et dimensionnellement stable aux températures de coulée des aciers résistants à l’usure.

Haute résistance à la pénétration des oxydes métalliques : Sa neutralité chimique ou sa base le rendent très résistant aux scories acides (par exemple, MnO) formées lors de la coulée. Cela empêche la brûlure chimique et la réaction à l’interface métal-moule.

Faible dilatation thermique : Il se dilate très peu lorsqu’il est chauffé, réduisant considérablement le risque de veinage ou de fissuration dans le moule, empêchant ainsi la pénétration mécanique du métal.

Excellente conductivité thermique : il évacue la chaleur de la surface de moulage plus rapidement que le sable de silice. Cela favorise :

Structure de grain plus fine : un refroidissement plus rapide conduit à une structure de grain métallurgique plus fine à la surface, ce qui peut améliorer la dureté de la surface et les propriétés d’usure.

Meilleure précision dimensionnelle : réduit le temps pendant lequel la surface métallique reste liquide, minimisant ainsi la pénétration.

Haute résistance à la perforation : sa densité et sa dureté élevées rendent la surface du moule plus résistante à l’érosion lorsque le flux de métal en fusion la frappe, préservant ainsi la forme du moule.

Comment le sable de chromite est-il utilisé dans le processus de moulage ?

En tant que sable de parement :

Une couche de sable de chromite, généralement de 20 à 100 mm d’épaisseur , est placée contre le modèle pour former la surface de la cavité du moule qui entrera en contact avec le métal en fusion.

Le reste du moule (le sable de support) est rempli de sable de silice ou de sable d’olivine moins cher.

Cette méthode offre tous les avantages de la chromite directement là où elle est le plus nécessaire.

En tant que sable de noyau :

Pour les géométries de noyau complexes difficiles à nettoyer, l’utilisation de sable de chromite garantit que le sable ne fusionne pas avec les surfaces internes de la pièce moulée.

Dans les peintures et revêtements :

Le sable de chromite est broyé en une poudre fine et utilisé comme agrégat réfractaire primaire dans les lavages de moules et de noyaux (revêtements).

Une bouillie de poudre de chromite, un support (par exemple, de l’eau ou de l’alcool) et des liants (par exemple, de la farine de zircon, des résines) est pulvérisée ou appliquée au pinceau sur la surface d’un moule fabriqué à partir de sable ordinaire.

Cela crée une couche barrière dense et hautement réfractaire. C’est un moyen très économique d’exploiter les propriétés de la chromite.